氧气高炉科普性介绍

国家自然基金项目

基于高炉的低碳炼铁工艺理论与技术基础研究(U1960205)

成果科普性介绍

钢铁行业CO2排放约占我国排放总量的16%。在长流程钢铁生产中,约90%的能耗和CO2排放集中在炼铁工序(包括烧结球团、焦化、高炉),因此降低高炉炼铁工序碳排放是实现钢铁工业低碳发展的重要途径。为此,欧洲、日本等钢铁产业发达地区和国家均实施了钢铁低碳发展研究计划,重点开发低碳炼铁技术,其中以炉顶煤气循环、全氧鼓风为特征的氧气高炉(OBF)炼铁技术受到了业界的普遍关注。该工艺具有以下特点:(1)发展间接还原,降低直接还原;(2)喷煤量增大,焦比降低;(3)CO2分离成本降低;(4)减少污染物排放;(5)煤气热值上升;(6)生产率提高。

在国家自然基金联合基金重点项目“基于高炉的低碳炼铁工艺理论与技术基础研究(U1960205)”的支持下,针对炉顶煤气循环耦合富氢气体喷吹氧气高炉炼铁工艺开展以下研究工作:(1)铁矿石碳氢还原体系的物理化学解析及低碳高炉炼铁流程构建、(2)炉顶煤气循环耦合富氢高炉内的热作用机制、(3)炉顶煤气循环耦合富氢高炉炉料反应行为与性状演化、(4)炉顶煤气循环耦合富氢高炉炼铁的关键控制技术及流程优化。通过系统研究形成了对低碳炼铁基本原理的深刻理解,建立了低碳高炉炼铁过程碳耗的系统计算方法,掌握了制约氧气高炉顺利运行的关键技术基础,为富氢碳循环氧气高炉的工程化提供了科学原理和关键技术支撑。

建立高炉炼铁碳耗计算方法,构建多约束条件富氢碳循环氧气高炉流程

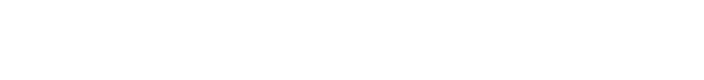

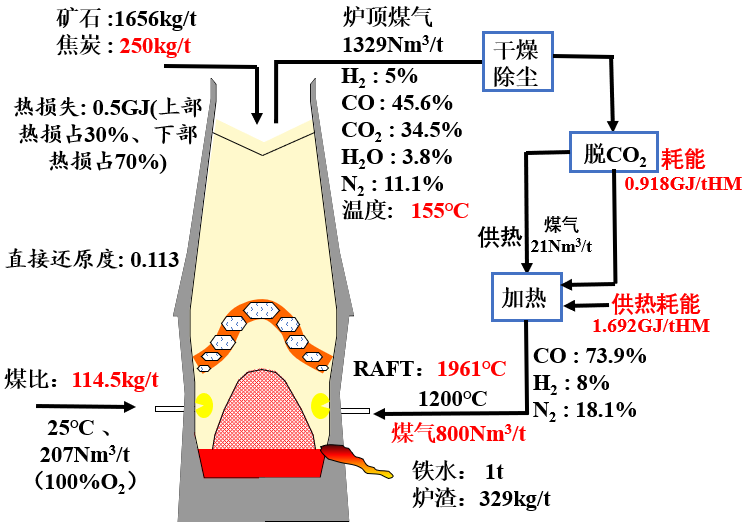

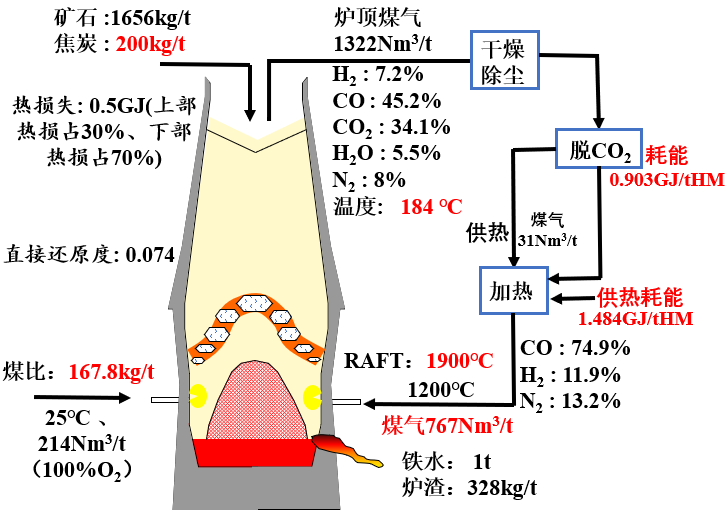

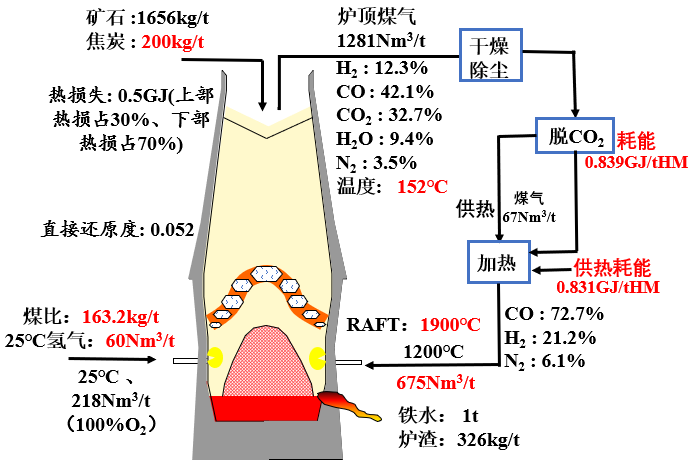

基于铁氧化物还原反应物质平衡和热量需求,建立了高炉炼铁工艺统一模型。在保证富氢碳循环氧气高炉稳定顺行条件约束下,通过模型求解,理论碳耗最低可以降至310kg/tHM左右,进一步完成了基于碳-氢-电耦合的富氢碳循环氧气高炉炼铁流程计算,该流程在降低煤炭能源使用、利用富氢能源与绿色电力的场景下,可以实现比传统高炉碳输入减少30%,能量输入减少10%的目标,为高炉炼铁低碳发展提供重要依据。图1为不同约束条件下的富氢碳循环氧气高炉流程主要参数。

(a)煤气循环(焦比250kg) (b)煤气循环(焦比200kg)

(b)煤气循环耦合富氢(焦比250kg) (d)煤气循环耦合富氢(焦比200kg)

图1 不同工况条件的氧气高炉流程参数

掌握核心技术,为氧气高炉工程化提供支撑

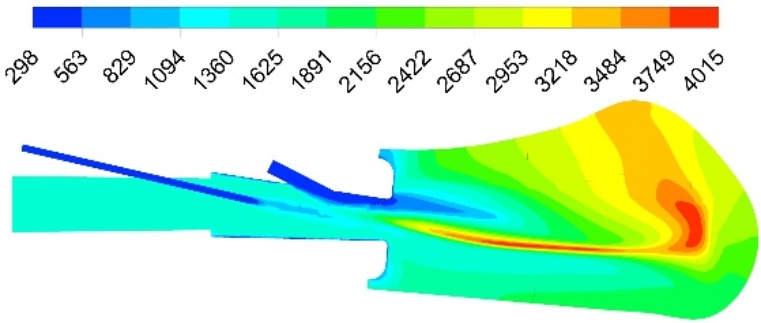

通过深入系统的研究开发,掌握高温煤气-纯氧-煤粉复合喷吹、全氧冶炼煤气循环下合理的煤气分布、长寿命复合喷吹风口机构的设计制造等关键技术,为宝武集团富氢碳循环氧气高炉工程项目的顺利实施提供支撑,图2为氧气高炉风口回旋区内温度场及风口小套结构。

图2 氧气高炉风口回旋区燃烧特征及风口小套结构

工业规模富氢碳循环氧气高炉顺利投运,氧气高炉工程化取得重大进展

2022年7月,全球首个430m3工业规模富氢碳循环氧气高炉(HyCROF)(图3)在宝武集团八钢公司正式点火投运,实现了100%全氧鼓风、喷吹脱碳煤气和富氢冶炼工况条件下的稳定运行,固体燃料消耗降低超过30%,碳减排超过21%。430m3工业规模富氢碳循环氧气高炉(HyCROF)的顺利运行,是高炉-转炉钢铁生产流程实现大规模减碳的重大进展,为我国钢铁工业实现双碳目标作出了重要贡献。

图3 430m3富氢碳循环氧气高炉